Ведущая страна по проверкам распределительных устройств без вскрытия

В электроэнергетике поддержание надежности и безопасности работы распределительных устройств (РУ) – задача первостепенной важности. Регулярный и качественный контроль состояния РУ позволяет предотвратить аварии, снизить риски простоя оборудования и, как следствие, минимизировать экономические потери. Традиционные методы проверки, включающие механическое и визуальное обследование с отключением питания, требуют значительных затрат времени и ресурсов, а также не всегда позволяют выявить скрытые дефекты. Именно поэтому все большую актуальность приобретают методы неразрушающего контроля (НК), позволяющие проводить проверки распределительных устройств без вскрытия. В этой статье мы рассмотрим современные технологии НК, применяемые для РУ, их преимущества, недостатки и перспективы развития, а также поделимся практическим опытом и примерами успешного применения.

Почему важна проверка распределительных устройств без вскрытия?

Повреждение распределительного устройства может привести к серьезным последствиям: отключению электроснабжения потребителей, повреждению другого оборудования, а в худшем случае – к пожару или даже травмам. Традиционные методы диагностики, как уже упоминалось, часто неэффективны и требуют длительного времени на проведение. Представьте себе ситуацию: крупный промышленный объект вынужден остановить производство из-за внезапного отказа в распределительном щите. Это может обернуться огромными убытками и потерей репутации. Использование методов НК позволяет сократить время простоя оборудования, снизить затраты на ремонт и профилактику, а также повысить безопасность эксплуатации электроустановок. Более того, некоторые методы НК позволяют выявить дефекты на ранней стадии, когда они еще не привели к серьезным последствиям.

Преимущества неразрушающего контроля

Основное преимущество проверки распределительных устройств без вскрытия – отсутствие необходимости в отключении питания. Это особенно важно для критически важных объектов, где простои недопустимы. Кроме того, методы НК не повреждают оборудование, что позволяет проводить контроль в процессе эксплуатации. Это также снижает затраты на ремонт и замену поврежденных деталей. Вот некоторые конкретные преимущества:

- Сокращение времени простоя оборудования.

- Снижение затрат на ремонт и профилактику.

- Повышение безопасности эксплуатации электроустановок.

- Возможность контроля в процессе эксплуатации.

- Выявление скрытых дефектов на ранней стадии.

Современные технологии неразрушающего контроля распределительных устройств

Существует несколько видов НК, которые могут применяться для проверки РУ. Выбор конкретного метода зависит от типа оборудования, характера дефекта и требуемой точности контроля. Наиболее распространенные методы:

Термография

Тепловизионное обследование РУ позволяет выявить перегрев соединений, контактов и других элементов, указывающих на возможные дефекты. Перегрев часто является признаком ослабленных соединений, неправильно подобранных контактов или поврежденных изоляторов. Например, при проверке шинных соединений можно обнаружить участки с повышенной температурой, которые требуют дополнительного контроля и ремонта. Для термографии используются специальные тепловизоры, способные регистрировать даже небольшие изменения температуры. Важно правильно интерпретировать полученные данные и учитывать факторы, влияющие на температуру оборудования, такие как ambient temperature и наличие вентиляции.

Вибрационный контроль

Вибрационный контроль позволяет выявить дефекты в механической части оборудования, такие как износ подшипников, ослабление креплений и деформацию деталей. Анализ спектра вибраций позволяет определить характер дефекта и его расположение. Это особенно актуально для РУ, содержащих двигатели, трансформаторы и другие вращающиеся механизмы. Существуют различные методы вибрационного контроля, включая метод анализа частот и метод анализа амплитуд.

Аудиовизуальный контроль

Аудиовизуальный контроль включает в себя использование специальных камер и микрофонов для визуального и звукового обследования оборудования. Это позволяет выявить трещины, сколы, коррозию и другие дефекты, которые не видны невооруженным глазом. Применение ультразвуковых датчиков для выявления скрытых дефектов в металле – тоже важный элемент. Иногда это можно сравнить с 'слуховым' обследованием, когда дефекты можно обнаружить по характерным звукам, например, по скрипу или потрескиванию. В современных системах аудиовизуального контроля используются цифровые камеры высокого разрешения и специализированное программное обеспечение для анализа полученных данных.

Газовый контроль (Leak Detection)**

Этот метод используется для обнаружения утечек газов, например SF6, из изоляционных устройств. Потеря газа может указывать на повреждение изоляции и потенциальную опасность.

Пример применения проверки распределительных устройств без вскрытия на практике

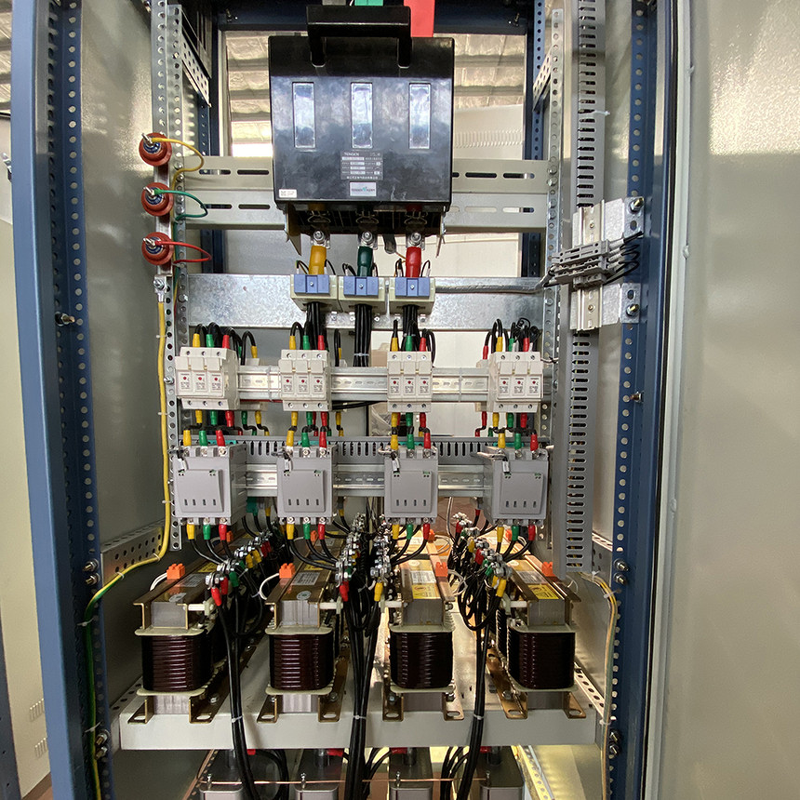

В рамках сотрудничества с ООО Сиань Чэньхуэй Электротехническое Оборудование [https://www.chdq.ru/](https://www.chdq.ru/) мы провели комплексное обследование распределительного щита на электростанции. Использовались методы термографии и ультразвукового контроля. В результате были выявлены несколько участков с перегревом соединений, которые требовали замены. Кроме того, были обнаружены признаки деформации шин. Благодаря своевременному выявлению этих дефектов удалось предотвратить возможный отказ оборудования и избежать дорогостоящего ремонта. Система мониторинга, разработанная с использованием данных НК, позволяет постоянно контролировать состояние РУ и оперативно реагировать на любые изменения.

Специализированное оборудование от ООО Сиань Чэньхуэй Электротехническое Оборудование

ООО Сиань Чэньхуэй Электротехническое Оборудование предлагает широкий спектр оборудования для неразрушающего контроля, включая тепловизоры, виброметры, ультразвуковые детекторы и другое. Их продукция отличается высокой точностью, надежностью и простотой использования. Они предлагают решения, адаптированные для различных типов электроустановок, от распределительных щитов до высоковольтных подстанций.

Перспективы развития неразрушающего контроля

Технологии неразрушающего контроля постоянно развиваются. В будущем можно ожидать появления новых методов, таких как использование искусственного интеллекта и машинного обучения для анализа данных, полученных при НК. Эти технологии позволят автоматизировать процесс диагностики, повысить точность выявления дефектов и сократить время на проведение обследований. Кроме того, растет потребность в портативных и мобильных системах НК, которые могут использоваться для проведения контроля в полевых условиях.

Использование проверки распределительных устройств без вскрытия – это инвестиция в надежность и безопасность электроэнергетической системы. Это позволяет значительно снизить риски аварий, оптимизировать затраты на ремонт и профилактику, а также повысить долговечность оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Распределительное устройство сети переменного тока с металлическим замкнутым кольцом HXGN 15-12

Распределительное устройство сети переменного тока с металлическим замкнутым кольцом HXGN 15-12 -

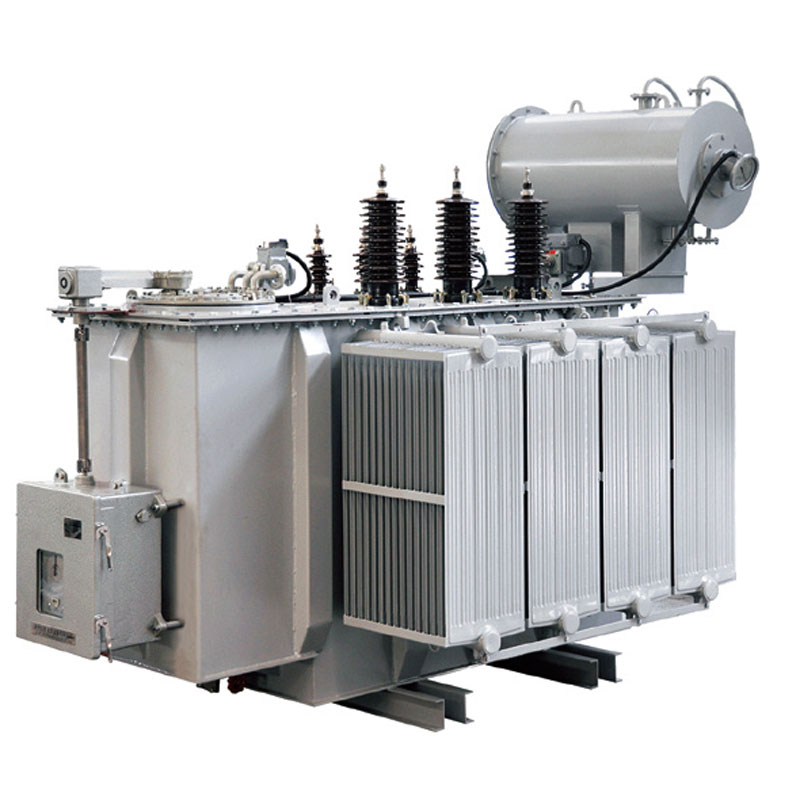

Энергоэффективный вторичный маслонаполненный трансформатор типа S20

Энергоэффективный вторичный маслонаполненный трансформатор типа S20 -

Шкаф PT

Шкаф PT -

Экран постоянного тока емкостью 40AH

Экран постоянного тока емкостью 40AH -

Высоковольтные и низковольтные сборные подстанции ZBW-12-0.4

Высоковольтные и низковольтные сборные подстанции ZBW-12-0.4 -

Шкаф распределения электроэнергии XL-21

Шкаф распределения электроэнергии XL-21 -

SG(B) тип 13, SC(B) тип 13, сухой трансформатор

SG(B) тип 13, SC(B) тип 13, сухой трансформатор -

Шкаф для компенсации конденсатора GGJ

Шкаф для компенсации конденсатора GGJ -

Распределительная осветительная коробка PZ30

Распределительная осветительная коробка PZ30 -

Измерительная коробка JLX

Измерительная коробка JLX -

Низковольтное выдвижное распределительное устройство MNS

Низковольтное выдвижное распределительное устройство MNS -

Провода и кабели

Провода и кабели

Связанный поиск

Связанный поиск- Основные покупатели OEM шкафов двойного питания

- Цены на распределительные устройства до 1000 В

- Ведущий покупатель для очистки распределительных устройств

- OEM аварийное освещение распределительная коробка

- Купить оборудование КРУ

- Основные покупатели трансформаторов из аморфных сплавов

- Ведущий покупатель низковольтных выдвижных распределительных устройств GCS

- Ведущие покупатели низковольтных распределительных устройств из Китая

- Ведущие покупатели сухих трансформаторов из аморфных сплавов из Китая

- Ведущая страна по производству силовых распределительных шкафов